¿Qué son los procesos de manufactura?

Los procesos de manufactura se refieren a las formas en que una empresa u organización crea productos. En estos procesos intervienen diversos métodos de fabricación, maquinaria, herramientas y diferentes tipos de software de operaciones para la programación y el control de la producción, entre otros.

Dependiendo del tipo de productos que se fabriquen, los métodos que intervienen en todo el proceso de manufactura pueden considerarse sencillos o complejos y requieren distintos niveles de supervisión, automatización y control. Los recursos y la mano de obra necesarios también pueden diferir para satisfacer las necesidades únicas de los procesos de fabricación tradicionales o incluso de los procesos de fabricación avanzados. Además, los ordenadores, los robots y la tecnología basada en la nube son los responsables de la automatización de las etapas que intervienen en el sistema global, lo que contribuye a agilizarlo y hacerlo eficiente a largo plazo. A grandes rasgos, las Buenas Prácticas de Fabricación (BPF) abarcan todos los aspectos de los procesos de fabricación habituales para combatir los riesgos y promover la calidad y la seguridad.

Clasificaciones generales

Antes de explorar los diferentes tipos de procesos de fabricación, es fundamental comprender las dos principales clasificaciones en las que se pueden categorizar. Esta comprensión permite a las organizaciones identificar con mayor precisión el tipo de proceso que mejor se adapta a sus necesidades de producción, a las demandas de sus clientes y a sus previsiones de ventas. A continuación, profundizaremos en cada clasificación para ayudarle a elegir la más adecuada para su situación.

Operaciones de procesamiento

Esta clasificación de los procesos de fabricación se centra en la transformación de los materiales de trabajo hasta alcanzar una forma o estado avanzado. Este proceso se realiza mediante la adición de valor a través de la modificación de la forma, el aspecto físico o la composición química del material, acercándolo al componente o producto terminado deseado. En la mayoría de los casos, las operaciones de procesamiento se llevan a cabo en componentes o piezas individuales, lo que permite avanzar en la producción hacia el producto final.

Operaciones de montaje

También conocida como proceso de unión, esta clasificación es el método de combinar dos o más componentes o partes para crear una nueva entidad. Las operaciones de montaje se dividen a su vez en dos métodos principales: permanente y semipermanente.

Las operaciones de ensamblaje permanente se utilizan para combinar componentes que deben permanecer juntos o que no deben desconectarse fácilmente. Por otro lado, las operaciones de ensamblaje semipermanente se realizan mediante operaciones mecánicas y componentes como tornillos y pernos para facilitar la desconexión de los componentes según sea necesario.

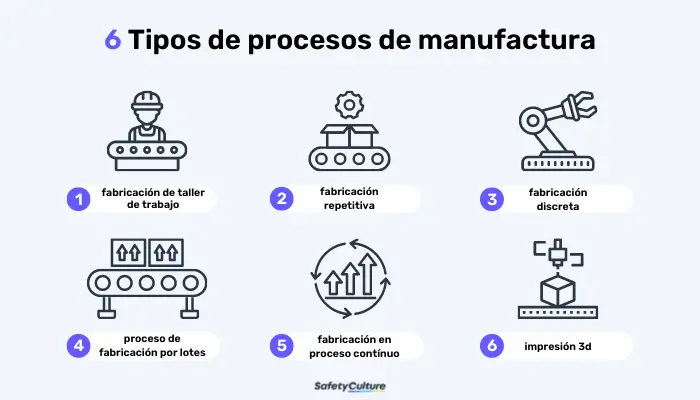

¿Cuáles son los 6 tipos de procesos de manufactura?

clasificación de los procesos de manufactura pdf | SafetyCulture

Existen diferentes procesos de fabricación que han demostrado su eficacia en función del sector en el que se encuentre, el tipo de producto o negocio y los objetivos generales. Estos son los 6 tipos principales y la clasificación de procesos de manufactura más utilizados por las organizaciones de todo el mundo.

Fabricación en taller

En lugar de trabajar en una cadena de montaje, se asignan diferentes trabajadores a puestos de trabajo, talleres o áreas de producción separados. El producto, antes de llegar a su fase de finalización, debe pasar por cada una de las estaciones para que cada trabajador pueda añadirle valor antes de pasar a la siguiente.

Los productos que mejor se fabrican con el tipo de taller a menudo requieren métodos o secuencias de etapas únicas, lo que hace que el proceso sea ideal para la personalización o la producción a medida. Los lotes pequeños suelen producirse mediante la fabricación en taller.

Dado que este tipo tiende a centrarse más en el control de calidad, puede ser más lento ya que produce productos de menor volumen pero muy personalizados. Entre ellas se encuentran, entre otras, las siguientes: piezas especializadas de aviación, componentes de barcos e incluso maquinaria industrial. Con esto, profesionales altamente capacitados manejan los procesos de fabricación en el taller para hacerse cargo de las técnicas avanzadas, que se utilizan para lograr los estándares de calidad.

Fabricación repetitiva

Este tipo de fabricación, que suelen utilizar las industrias de producción en masa como la electrónica y la automoción, por nombrar algunas, se refiere a la creación de productos iguales o similares en una cadena de montaje.

Las empresas que utilizan este tipo tienen muy en cuenta la demanda constante de los consumidores de los productos que fabrican. Al existir tal estabilidad, la fabricación repetitiva es conocida por su capacidad de mejorar la velocidad y la eficacia general de los procesos de fabricación.

Además, esto es lo mejor para las empresas que tienen un ritmo de producción comprometido, con líneas de producción y montaje que funcionan casi 24 horas al día durante todo el año. También es crucial tener en cuenta que, en comparación con la fabricación en taller, este tipo tiende a atender un gran volumen de productos y utiliza la automatización para aumentar la eficiencia y reducir los costes simultáneamente.

Fabricación discreta

Al estar estrechamente relacionada con la fabricación repetitiva, la fabricación discreta también utiliza líneas de montaje o de producción. Sin embargo, este último es más complejo, ya que está diseñado para adaptarse a las frecuentes modificaciones en el tiempo.

Para satisfacer las demandas siempre cambiantes de los clientes y los avances tecnológicos, las configuraciones en las líneas de montaje o de producción deben realizarse con regularidad. Los fabricantes de ropa, juguetes y dispositivos médicos son algunos ejemplos que requieren este tipo, ya que necesitan añadir o eliminar ciertos componentes o métodos que se aplican a sus productos actuales para dar cuenta de las innovaciones necesarias que traen las tendencias y demandas. La fabricación discreta también está estrechamente vinculada al concepto de flujo de una pieza, que se utiliza en los procesos de fabricación ajustada.

Fabricación de procesos por lotes

La fabricación de un lote puede considerarse suficiente para satisfacer la demanda de los consumidores, a diferencia de fabricar constantemente los mismos productos o productos similares, ya que esto puede dar lugar a una sobreproducción. Tras la producción de un lote, el equipo y las herramientas de fabricación se limpian y se preparan para el siguiente lote.

En resumen, la fabricación por lotes está estrechamente relacionada con el funcionamiento de los procesos de fabricación discreta (para satisfacer la demanda de los consumidores) y de taller (para disponer de materias primas y productos a medida). Además, este tipo de proceso de fabricación se utiliza habitualmente en la producción de alimentos y productos farmacéuticos, por nombrar algunos.

Fabricación de procesos continuos

En general, es similar a la fabricación repetitiva en el sentido de que también funciona las 24 horas del día. El tipo de materias primas utilizadas en la fabricación en proceso continuo es lo que la hace diferente. Los gases, los líquidos, los polvos y los materiales granulados (minería) son los más comunes. Por ello, algunos ejemplos de dónde se aplica mejor este proceso son el refinado de petróleo y la producción de fertilizantes.

Impresión 3D

Siendo ampliamente reconocida como el sexto tipo de proceso de fabricación debido a sus usos y al gran potencial que aporta en todas las industrias, la impresión 3D está siendo utilizada por muchas organizaciones utilizando diferentes compuestos y materiales como el plástico y los metales. A continuación, se utilizan para construir productos, a menudo tridimensionales, basados en modelos digitales y mediante un método de capas. En el mercado actual, la impresión 3D es evidente en productos que incluyen dispositivos médicos, armas de fuego y artículos de estilo de vida como zapatos y cosméticos.