La planificación avanzada de la calidad del producto (APQP) es un proceso estructurado que se emplea cuando se introduce un nuevo producto en el mercado o se incorporan cambios en el producto después de su lanzamiento. Este método garantiza la correcta documentación de los procesos de fabricación de nuevos productos y ayuda a detectar los defectos durante la producción. Un equipo interfuncional (CFT) compuesto por profesionales de la ingeniería, la fabricación, la calidad, el aprovisionamiento y la distribución realiza un APQP para garantizar que los productos cumplen o incluso superan los requisitos del cliente. Practicado principalmente en la industria del automóvil, ha sido adoptado por otros sectores de fabricación, como el aeroespacial, el de defensa, el médico y el farmacéutico, ya que este método ha demostrado su eficacia.

¿Qué es una lista de control APQP?

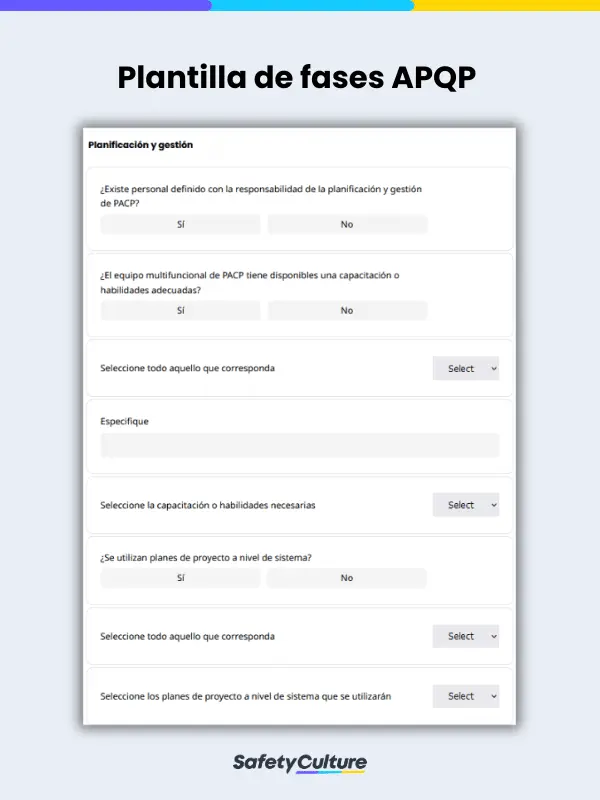

Las listas de comprobación del APQP son herramientas utilizadas por los CFT para lograr resultados óptimos a lo largo del proceso de APQP: la planificación previa, el diseño, el desarrollo y la validación del producto y del proceso, el lanzamiento del producto y su evaluación para la mejora continua. El uso de una lista de comprobación APQP puede ayudar a garantizar la producción puntual de productos de calidad al menor coste y a aumentar la satisfacción del cliente.

¿Cuáles son las secciones de una lista de control APQP?

Una lista de comprobación de APQP utilizada para asegurarse de que los productos se ajustan a las especificaciones antes de su lanzamiento al mercado se describe con las siguientes secciones principales:

- Planificación y gestión

- Comunicación y colaboración

- Diseño, desarrollo y validación de productos y procesos

Otras listas de comprobación de APQP, como las destinadas al diseño y desarrollo de productos o al diseño y desarrollo de procesos, tienen su propio conjunto de elementos que deben comprobarse

¿Cuál es la diferencia entre APQP y PPAP?

| APQP | PPAP |

| Planificación avanzada de la calidad del producto | Proceso de aprobación de piezas de producción |

El APQP consta de 5 fases:

|

El PPAP pertenece a la 4ª fase del APQP: Validación de productos y procesos y retroalimentación de la producción |

| El APQP es un proceso para introducir un nuevo producto en el mercado o para incorporar cambios en el producto después de su lanzamiento. | El objetivo del PPAP es demostrar que el fabricante y el proveedor han comprendido las especificaciones del cliente y que pueden fabricar productos que cumplan sistemáticamente dichas especificaciones. |

5 desafíos comunes de APQP y soluciones rentables

La fabricación de productos basada en los requisitos de APQP puede ser un reto, pero permite a los fabricantes de equipos originales (OEM) y a toda la cadena de suministro obtener un alto rendimiento a largo plazo. A continuación se explica cómo los CFT pueden resolver de forma proactiva los 5 retos habituales de la planificación avanzada de la calidad del producto:

- Cumplimiento de la norma IATF 16949:2016

IATF 16949:2016 es una norma internacional para los sistemas de gestión de la calidad en el sector de la automoción. El cumplimiento de la norma IATF requiere la documentación adecuada de los procesos aplicados, las inspecciones realizadas y las medidas adoptadas en caso de no conformidad. Realice auditorías IATF periódicas utilizando una lista de comprobación de auditorías IATF 16949:2016 digital para programar comprobaciones de conformidad rutinarias, asignar acciones correctivas y asegurar los registros en la nube. - Dirección y responsabilidades claras

La dirección debe supervisar el proceso de planificación avanzada de la calidad del producto basándose en la política de calidad de la empresa. Los gestores de proyectos deben facilitar la comunicación y la colaboración entre los equipos multifuncionales para eliminar las conjeturas y abordar los problemas no resueltos. Aproveche una lista de comprobación de documentos APQP preparada para el móvil para gestionar fácilmente las prioridades y garantizar la finalización de todos los entregables, desde la preplanificación hasta la producción. - Conocimientos y recursos adecuados

El personal de ingeniería, fabricación y calidad debe entender qué implican los requisitos del APQP y cómo cumplirlos. Estas son algunas de las herramientas APQP más utilizadas para diseñar, desarrollar y validar productos y procesos:- ElAnálisis de Modos de Fallo y Efectos (AMFE) es un método sistemático para anticipar posibles fallos en los procesos de fabricación y mitigar su impacto en los clientes. Al realizar FMEA de diseño y de proceso, la utilización de una plantilla FMEA fácil de usar puede ayudar a identificar correctamente el mecanismo de fallo, calcular con precisión el número de prioridad de riesgo (RPN) y supervisar regularmente las acciones correctivas.

- LaInspección de Primeros Artículos (FAI) es el proceso de verificación de los requisitos de diseño de un producto desde la primera tirada de producción, incluyendo la contabilización del número de pieza, los materiales/procesos, los procesos especiales, las pruebas funcionales y las características de diseño. Un formulario de informe FAI convertido en una aplicación móvil iAuditor permite a los inspectores de calidad generar automáticamente un informe compartible desde el momento en que se completa una FAI.

- Laprueba de aceptación en fábrica (FAT) se utiliza para verificar que los equipos recién producidos funcionan de acuerdo con su código de construcción y las especificaciones de la orden de compra del cliente. Se realiza en las instalaciones de fabricación antes de la entrega y la instalación en las instalaciones del cliente. Resuelva inmediatamente las no conformidades de los equipos y mantenga el proyecto en marcha y dentro de su presupuesto utilizando una lista de comprobación FAT intuitiva.

- Gestión del tiempo

Como estrategia para obtener datos procesables, asegúrese de que todas las inspecciones/pruebas se registran y analizan para desarrollar e implementar acciones correctivas y preventivas. Para ahorrar tiempo y esfuerzo, los gestores de proyectos deben crear flujos de trabajo automatizados y gestionar fácilmente los procedimientos de elaboración de informes, especialmente para las inspecciones visuales y las evaluaciones de riesgo. - Disciplina y responsabilidad del equipo

Los CFT deben reunirse regularmente para revisar las prioridades del APQP y comprobar el estado de todo el proceso de planificación avanzada de la calidad del producto. Junto con un registro de cuestiones abiertas, también deben mantenerse listas de riesgos y oportunidades que se presenten a la dirección.

Preguntas frecuentes sobre APQP.

La implementación del APQP permite a las empresas identificar una estructura que ayuda a desarrollar productos acordes con las necesidades y expectativas de los clientes. A través de una cuidadosa planificación, definición y aplicación, el APQP garantiza que las ideas de productos y servicios pasen por una revisión exhaustiva antes de ser fabricados.

El Grupo de Acción de la Industria Automotriz (AIAG, por sus siglas en inglés) mantiene el estándar APQP. Ofrecen muchos recursos, capacitación y certificación para implementar el estándar a fondo. AIAG está compuesto por miles de miembros que provienen de importantes industrias automotrices y proveedores.

Además del APQP, las otras 4 herramientas básicas de calidad o técnicas complementarias en apoyo de la IATF 16949 son el Análisis de Modo y Efecto de Falla (FMEA), Análisis de Sistemas de Medición (MSA), Control Estadístico de Procesos (SPC) y Proceso de Aprobación de Partes de Producto (PPAP).