¿Qué es una prueba de aceptación en fábrica?

Una prueba de aceptación en fábrica (FAT) se utiliza para verificar que los equipos recién producidos funcionan de acuerdo con su código de construcción y las especificaciones de la orden de compra. La realizan los responsables de calidad, los ingenieros de diseño, los operarios y el personal de mantenimiento en las instalaciones de fabricación antes de la entrega y la instalación en las instalaciones del cliente.

¿Por qué utilizar una lista de verificación de pruebas FAT (aceptación en fábrica)?

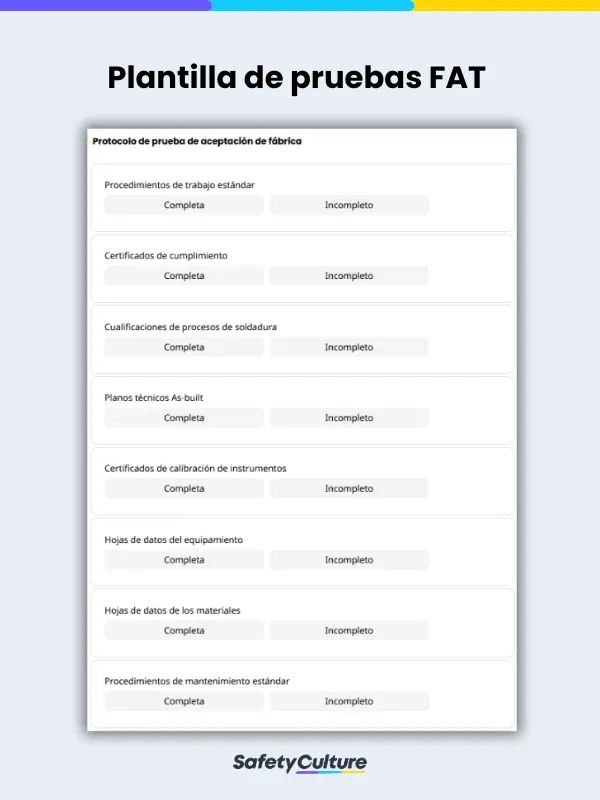

El uso de una lista de comprobación de pruebas de aceptación en fábrica puede reducir los costosos retrasos del proyecto al garantizar la realización del protocolo FAT, como los procedimientos de trabajo estándar, los certificados de conformidad y las cualificaciones de los procesos de soldadura y la aplicación del procedimiento adecuado de pruebas de aceptación en fábrica.

¿Qué incluye la lista de verificación de las pruebas de aceptación en fábrica?

Con esta lista de comprobación de aceptación en fábrica, los responsables de calidad pueden verificar lo siguiente y más:

- Conformidad con las especificaciones

- Calificación de los procesos de soldadura.

- Planos técnicos as-built.

- Certificados de calibración de los instrumentos.

- Procedimientos de trabajo estándar.

- Fichas técnicas de los equipos.

- Hojas de datos de los materiales.

- Sistema de control

4 Problemas comunes de las FAT y contramedidas efectivas

Las discrepancias en los equipos que se pasan por alto pueden dar lugar a problemas de instalación in situ que pueden causar estragos en el calendario del proyecto. Antes del envío, los responsables de calidad deben resolver las no conformidades en la fábrica para que las nuevas líneas de procesamiento de los clientes estén en marcha y listas para funcionar a tiempo. A continuación se presentan 4 problemas comunes descubiertos en las pruebas de aceptación en fábrica y las contramedidas que los equipos de calidad pueden aplicar para garantizar la fiabilidad de los equipos.

-

Mala calidad de la máquina o de la mano de obra

Los responsables de calidad deben coordinarse regularmente con los ingenieros de diseño y los responsables de fabricación para asegurarse de que se respetan los planos técnicos de construcción (esquemas eléctricos, mecánicos, neumáticos y de proceso). Antes de la prueba de aceptación en fábrica, prepare los certificados de calibración de los instrumentos y consulte las hojas de datos de los equipos y materiales para entregar máquinas de alta calidad con un rendimiento en el que los clientes puedan confiar.

-

No conformidad con las especificaciones reglamentarias o sanitarias

Los clientes suelen especificar un nivel de exigencia en la fabricación de los equipos que encargan. Los equipos de bio procesamiento, las calderas y los recipientes a presión pueden recibir certificaciones de la Sociedad Americana de Ingenieros Mecánicos (ASME) mediante evaluaciones de conformidad. En el caso de los productos, sistemas y servicios eléctricos y electrónicos, los fabricantes suelen respetar las normas de la Comisión Electrotécnica Internacional (CEI). Los responsables de calidad también pueden considerar la posibilidad de colaborar con higienistas industriales o responsables de salud y seguridad para cumplir las especificaciones de diseño.

-

Falta de protecciones y etiquetas adecuadas para las máquinas

Llevar a cabo controles previos y posteriores a la operación de los resguardos de las máquinas antes y durante la FAT con los clientes. Es responsabilidad del responsable de calidad proporcionar los manuales de instalación, mantenimiento y uso, las listas de piezas de repuesto recomendadas y los materiales de formación de fácil uso para los operadores y el personal de mantenimiento. Las etiquetas y procedimientos de bloqueo y etiquetado (LOTO) también deben estar claramente estipulados para cumplir con las normas de la Administración de Salud y Seguridad Ocupacional(OSHA).

-

Rendimiento inferior al esperado

Los gestores de calidad deben presentar al cliente, para su revisión y aprobación, un procedimiento FAT paso a paso que incluya todos los registros del protocolo FAT acordado. En la prueba de aceptación en fábrica propiamente dicha, la funcionalidad deseada del equipo debe probarse a través de una serie de pruebas de validación basadas en unos criterios de aceptación consensuados y en una lista de tareas (recopilación de no conformidades para su modificación).

¿Cómo se escribe una prueba de aceptación en fábrica?

El procedimiento FAT depende de las especificaciones de diseño y de la función prevista de la máquina que debe someterse a las pruebas. Incluso cuando cada paso de las pruebas de aceptación en fábrica varía según el equipo, los ingenieros del proyecto pueden adherirse al siguiente procedimiento estándar de FAT:

Comunicarse con el cliente

A la llegada del cliente a la fábrica, el fabricante o el proveedor deben discutir los detalles que aún deben ser abordados antes de la prueba de aceptación. Aclarar los ajustes del proyecto, como las órdenes de cambio, demuestra la comprensión del proceso de producción del cliente y la capacidad de cumplir sus expectativas.

Revisar el plan de pruebas detallado

Un plan de pruebas es una herramienta utilizada para ilustrar claramente el calendario y la secuencia de las pruebas o inspecciones basadas en las especificaciones de la orden de compra del equipo y los requisitos funcionales. Cuando revise el plan de pruebas con el cliente, especifique los documentos de referencia, o la base de los criterios de aceptación, como los códigos de construcción y los documentos de verificación, o la prueba de los resultados de las pruebas o inspecciones, como los certificados.

Realizar evaluaciones de riesgos de seguridad

Los directores de proyecto deben identificar y eliminar los peligros en la zona de pruebas antes de comenzar las pruebas de aceptación. Realice la inspección de seguridad con un dispositivo móvil y asegúrese de que las placas de características de la maquinaria son visibles, los botones de parada de emergencia son accesibles y los interruptores de seguridad están instalados. Utilice una lista de comprobación de pruebas de aceptación en fábrica para verificar si se han llevado a cabo pruebas previas, se han aplicado medidas correctoras y todo el personal de las FAT está equipado con el EPI adecuado.

Demostrar el rendimiento del equipo

Confirme el protocolo FAT y proceda a las pruebas funcionales y reglamentarias, desde el proceso de puesta en marcha hasta el procedimiento de mantenimiento. A medida que el equipo de calidad comprueba el rendimiento de la máquina fabricada a medida, el cliente hará preguntas para calibrar cómo funcionará cuando se instale en sus instalaciones. Pueden ser necesarias pruebas ad hoc cuando se revele una no conformidad.

Aplicar personalización adicional

Cuando se haya resuelto la lista de problemas y se haya aplicado una personalización adicional al equipo, el director de calidad, el ingeniero jefe de diseño y el director de fabricación del fabricante o proveedor, así como el representante del cliente, el operario jefe y el coordinador de mantenimiento, deberán firmar una declaración oficial de aceptación.

El cliente realizará eventualmente una prueba de aceptación del sitio (SAT) tras la instalación correcta en la posición de operación permanente. El SAT verifica además el rendimiento de los equipos en relación con otros sistemas del lugar.