¿Qué es el mantenimiento predictivo?

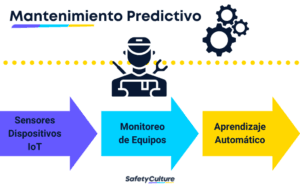

El mantenimiento predictivo es un enfoque estratégico para optimizar la utilidad de los equipos. Utilizando los datos recogidos de los dispositivos IoT, como los sensores, el aprendizaje automático y la supervisión de los equipos en tiempo real, el mantenimiento predictivo determina exactamente cuándo es el mejor momento para realizar el mantenimiento de los equipos. Con esta capacidad, los responsables de mantenimiento ahorran tiempo y recursos.

¿Cuál es la diferencia entre el mantenimiento predictivo y preventivo?

Mantenimiento preventivo implica hacer lo que sea necesario, sin importar el coste o la presión sobre los recursos, para evitar el fallo del equipo. El mantenimiento predictivo, en cambio, se centra en la adopción de medidas mínimas, pero garantizando que los equipos puedan utilizarse durante más tiempo.

Otra diferencia entre el mantenimiento predictivo y preventivo es que este último requiere inspecciones frecuentes, ya que éstas constituyen la base de cuándo debe realizarse el mantenimiento. Con el mantenimiento predictivo, las condiciones de los equipos se pueden supervisar de forma remota mediante el uso de sensores y otros dispositivos del IoT (Internet de las cosas).

¿Cuáles son los ejemplos de mantenimiento predictivo?

Los datos están en el centro del mantenimiento predictivo. Aunque los siguientes no son ejemplos del mantenimiento predictivo directo, muestran cómo las organizaciones reales aplican y utilizan los datos para tomar decisiones más informadas y actuar cuando sea necesario.

Ejemplo 1: Soluciones BOS Una organización de separación de líquidos y sólidos en la industria del petróleo y el gas, utilizó sus datos para predecir la vida útil de los equipos. El resultado fue que los trabajadores utilizaron menos equipos defectuosos o deteriorados, lo que supuso una disminución de las lesiones relacionadas con los equipos.

Ejemplo 2: National Grid Reino Unido National Grid, una empresa de transporte de gas natural y electricidad, utilizó sus datos para detectar áreas de bajo rendimiento, áreas potencialmente arriesgadas y áreas de buen rendimiento.

Al dividir sus datos en categorías separadas, la empresa pudo profundizar en las áreas de no conformidad. Dentro de estas áreas, identificaron problemas de alto riesgo que requerían una acción inmediata. Como resultado, el comportamiento proactivo en la empresa aumentó y la calidad mejoró.

Beneficios del mantenimiento predictivo

Como se ha visto en los ejemplos de la sección anterior, el uso de los datos para las acciones y las decisiones produce enormes beneficios. Dada la repercusión de los datos en el rendimiento de la empresa, los responsables de mantenimiento deberían considerar la posibilidad de llevar a cabo una prediccion del mantenimiento como estrategia de mantenimiento proactivo.

Mientras que los otros tipos de mantenimiento predictivo, como el preventivo correctivo , planificado y basado en la condición no quedarán obsoletas en un futuro próximo, es conveniente que las organizaciones se adelanten en la aplicación de ideas innovadoras a sus procesos.

A continuación, los 5 principales beneficios del mantenimiento predictivo:

- Racionalización de los costes de mantenimiento

- Maximización de la vida útil de los equipos

- Aumento del tiempo de funcionamiento de los equipos

- Reducción de los fallos inesperados

- Mejora de la fiabilidad de los equipos

¿Cómo funciona el mantenimiento predictivo?

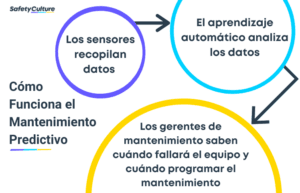

Aunque la aplicación del mantenimiento predictivo conduce a resultados concretos, como se indica en la sección anterior, algunos responsables de mantenimiento pueden encontrarlo intimidante o demasiado complicado. Para ayudar a aclarar cómo funciona el mantenimiento predictivo, he aquí un sencillo esquema del proceso en 4 pasos:

Paso 1: Los sensores recogen datos en tiempo real sobre las condiciones del equipo

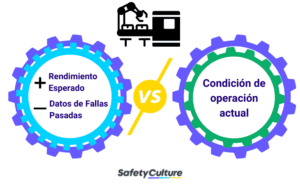

Paso 2: Los datos de los sensores son procesados por un algoritmo de predicción

Rendimiento esperado – Por ejemplo, después de 3 años de funcionamiento, el equipo debería seguir produciendo a un ritmo de 1,5 unidades por minuto

Datos de fallos anteriores – Por ejemplo, antes de que el equipo fallara, sólo producía 0,3 unidades por minuto y mostraba los siguientes signos de deterioro

Paso 3: Gracias al aprendizaje automático, el algoritmo predictivo genera predicciones sobre cuándo fallarán los equipos

Paso 4: Basándose en estas predicciones, los gestores de mantenimiento programan el mantenimiento para que se produzca justo antes del fallo del equipo o en el momento recomendado por el algoritmo

Cómo empezar con el mantenimiento predictivo

Aunque en la sección anterior se ha explicado en términos generales cómo funciona el mantenimiento predictivo, los responsables de mantenimiento pueden seguir teniendo dificultades para ver cómo pueden aplicar una estrategia de mantenimiento predictivo a su actual flujo de trabajo de mantenimiento.

Esta breve guía ofrece a los responsables de mantenimiento opciones sobre cómo utilizar el mantenimiento predictivo sin necesidad de recursos técnicos:

-

Elija el equipo que va a supervisar

Aunque el mantenimiento predictivo tiene muchas ventajas, no puede aplicarse a cada equipo en funcionamiento, ya que genera grandes cantidades de datos procedentes de la supervisión diaria de los equipos. Para conservar los recursos de la organización, los responsables de mantenimiento deben empezar por seleccionar sólo unos pocos equipos para supervisar. El equipo elegido debe:

- Tienen altos costes de mantenimiento

- Ser propenso a los fallos del equipo

- Las condiciones que causan o conducen a un fallo pueden ser controladas por sensores

-

Elija un método de predicción

Aunque el uso de un algoritmo predictivo es el método de predicción conocido para el mantenimiento predictivo, requiere que los gestores de mantenimiento hagan una de las siguientes cosas:

a) Desarrollar un algoritmo de predicción por su cuenta

b) Contratar a un científico de datos para desarrollar un algoritmo predictivo

c) Adquirir software especializado para el análisis predictivoPor ello, el mantenimiento predictivo suele tener una barrera de entrada elevada. Sin embargo, otra opción que tienen los responsables de mantenimiento es realizar su propio análisis predictivo.

Dependiendo de las condiciones que los responsables de mantenimiento quieran vigilar y de sus propias preferencias, un simple análisis predictivo puede evaluar una serie de variables o factores que ayudarán a predecir cuándo es más probable que los equipos fallen.Por ejemplo, un análisis predictivo básico consistiría en tomar un determinado número de problemas de rendimiento de los equipos en una semana como señal de que los equipos están a punto de fallar.

-

Conectar los sensores a la base de datos

Si los responsables de mantenimiento han decidido adquirir un software de análisis predictivo, éste también puede actuar como una base de datos que almacene los datos de monitorización de los equipos recogidos por los sensores.

Para aquellos que no hayan adquirido un software de análisis predictivo, una solución digital alternativa es una herramienta de mantenimiento predictivo como SafetyCulture (antes iAuditor) . SafetyCulture puede conectarse a diferentes tipos de sensores, como los de temperatura, humedad, partículas de aire, gas y presión del aire. -

Conectar los sensores a los equipos

Una vez que los responsables de mantenimiento han conectado los sensores a la base de datos elegida, pueden proceder a instalar los sensores en los equipos.

Tras comprobar que los sensores vigilan las condiciones correctas de los equipos y envían los datos a la base de datos en tiempo real, los responsables de mantenimiento deben establecer alertas que les notifiquen cuando las condiciones de los equipos hayan alcanzado un punto determinado.

-

Programar el mantenimiento

Cuando los responsables de mantenimiento reciben alertas de los sensores, pueden hacer cualquiera de las siguientes cosas:

a) Programar inmediatamente el mantenimiento o enviar a un técnico de mantenimiento

b) Para aquellos que utilizan un algoritmo de predicción como método de predicción, pueden programar el mantenimiento en el momento recomendado por el algoritmo

c) Para los que confían en su propio análisis predictivo como método de predicción, pueden evaluar esta información en función de otros factores y decidir entonces cuándo programar el mantenimiento