Was ist Kaizen?

Kaizen ist ein japanischer Begriff und bedeutet “gute Veränderung”, “Veränderung zum Besseren” oder einfach nur “Verbesserung”. Die Kaizen-Philosophie beschreibt laut Definition eine Denkweise, bei der kleine, schrittweise Änderungen im Laufe der Zeit eine große Wirkung erzielen. Bei Kaizen handelt es sich um eine Methode des Qualitätsmanagement, die punktuell bestimmte Bereiche in einem Unternehmen verbessert. Dazu werden sowohl das Management als auch die Mitarbeiter in den kontinuierlichen Verbesserungsprozess mit einbezogen, damit sie merken, dass die Summer vieler kleiner Veränderungen zu großen Ergebnissen führen kann.

Entstehung der Kaizen-Methode

Die Wurzeln von Kaizen lassen sich bis in die Zeit nach dem zweiten Weltkrieg zurückverfolgen, als die Wirtschaftsreform in Japan Einzug hielt. Die Toyota Motor Corporation führte im Mai 1951 das System des kreativen Ideenvorschlags ein. Die auf Basis von diesem erfolgten Veränderungen und Innovationen führten zu einer höheren Produktqualität und Mitarbeiterproduktivität. Dadurch trug das Prinzip in weiterer Folge wesentlich zur so erfolgreichen Entwicklung des Unternehmens bei.

Im September 1955 begannen japanische Führungskräfte auf Initiative des Japan Productivity Center offiziell mit Besuchen in den Vereinigten Staaten. Die Kombination der amerikanischen Geschäftstätigkeit mit einem humanisierten Ansatz führte schließlich dazu, dass japanische Unternehmen weltweit wettbewerbsfähig wurden. In den 1980er Jahren arbeitete der Unternehmensberater Masaaki Imai mit Taiichi Ohno zusammen, um die Botschaft des Toyota-Produktionssystems (TPS) weiter zu verbreiten. Dieses hatte sich seit seiner Einführung im Jahr 1952 über die Jahre kontinuierlich verbessert.

Masaaki Imai, der als Vater des Kaizen gilt, führte das Prinzip schließlich als systematische Managementmethode zu weltweitem Erfolg. Den Grundstein dafür legte er mit seinem Buch “Kaizen: Der Schlüssel zum Erfolg der Japaner im Wettbewerb (deutsche Ausgabe 1992)”. Heute gehört Kaizen in Unternehmen verschiedener Branchen zu den Grundwerten. Und die kontinuierliche Prozessoptimierung wird kombiniert mit Konzepten aus Six Sigma und Lean tagtäglich in ihnen praktiziert.

“Kaizen bedeutet tägliche Verbesserung – jeder Tag ist eine Herausforderung, einen besseren Weg zu finden, Dinge zu tun. Das erfordert ein hohes Maß an Selbstdisziplin und Engagement.”

– Masaaki Imai, Begründer des Kaizen Institutes

Kaizen: Schlüsselelemente und Grundprinzipien

Die Umsetzung von Kaizen am Arbeitsplatz kann dadurch behindert werden, dass das Management schnelle Erfolge fordert. Unternehmen verpassen dadurch leider nur zu oft die Gelegenheit auf verbesserte Arbeitsabläufe und optimierte Geschäftsprozesse, die langfristig einen Unternehmensvorteil bringen würden, weil sie sich zu sehr auf kurzfristige Ergebnisse konzentrieren. Um die Vorteile von Kaizen zu maximieren, sollten Sie deshalb zuerst die folgenden Prinzipien und Grundsätze verinnerlichen, um sie danach in Ihrem Umfeld anwenden zu können.

- Engagement des Managements

Einer der häufigsten Gründe für das Scheitern der Kaizen-Implementierung ist der Mangel an Unterstützung und konkreten Vorgaben seitens der Führungskräfte. Imai erklärt dazu: “Die oberste Führungsetage des Unternehmens spielt die wichtigste Rolle bei der Umsetzung der Kaizen-Methode. Danach das mittlere Management und ganz am Ende schließlich erst die einfachen Mitarbeiter.” Wenn die oberste Führungsebene ihr langfristiges Engagement für eine kontinuierliche Verbesserung unter Beweis stellt, werden die Manager anschließend Kaizen-Initiativen umsetzen und die Mitarbeiter eine Kaizen-Mentalität entwickeln. - Befähigung der Mitarbeiter

Der Mitarbeiter, der eine bestimmte Arbeit erledigt, weiß auch am ehesten, wie man diese besser erledigen kann. Die Führungskräfte sollten demzufolge ein Umfeld schaffen, in dem sich alle Mitarbeiter dazu ermächtigt fühlen, Verbesserungsvorschläge zu machen. Das steigert nicht nur die Arbeitsmoral, sondern überträgt auch jedem die Verantwortung für die kontinuierlichen Verbesserungsbemühungen. Nur auf diese Art und Weise kann das Kaizen-Prinzip erfolgreich umgesetzt werden. - Gemba Walk

Die betriebliche Effizienz beginnt dort, wo die eigentliche Arbeit stattfindet – nicht in einem Konferenzraum. Ein Schlüsselelement dafür ist der Gemba Walk. Der Begriff leitet sich vom japanischen Gemba oder Gembutsu ab, was so viel wie “der wirkliche Ort” bedeutet. Durchgeführt wird er vom Management, um zu erfahren oder zu überprüfen, wie ein bestimmter Prozess genau abläuft, und vor allem, um von den Mitarbeitern vor Ort Erkenntnisse über Verbesserungsmöglichkeiten zu gewinnen. Gemba-Walk-Checklisten leiten die Beobachter dabei an, die richtigen Fragen zu stellen, um die Ursache von Problemen und die Maßnahmen zu deren Behebung zu ermitteln. - 5S

Eines der größten Hindernisse für kontinuierliche Verbesserungen ist das Festhalten an alten Praktiken aufgrund der Annahme, dass neue Methoden von vornherein zum Scheitern verurteilt sind. Die 5S-Prinzipien zielen darauf ab, die Effizienz am Arbeitsplatz zu steigern, indem stetig nach Möglichkeiten zur Reduzierung von Verschwendung gesucht wird. Unternehmen sollten nicht annehmen, dass etwas, das früher gut funktioniert hat, auch in Zukunft gut funktionieren wird. Das 6S-Lean-Prinzip fügt der 5S-Methode zusätzliche Sicherheit hinzu, indem es das Augenmerk auf die Einrichtung von präventiven Kontrollen für sichere Arbeitsabläufe legt.

“Fortschritt kann nicht entstehen, wenn wir uns mit der bestehenden Situation zufrieden geben.”

– Taiichi Ohno, Vater des TPS – der Grundlage der schlanken Produktion

10 Kaizen-Regeln

Sobald Sie sich mit den grundlegenden Prinzipien von Kaizen vertraut gemacht haben, sollten Sie die folgenden Regeln befolgen, um kontinuierliches Wachstum zu gewährleisten.

- Beginnen Sie mit der Regel der 3 „Realen“: (1) Den realen Ort besuchen, an dem der Prozess durchgeführt wird. (2) Dort mit den real involvierten Personen sprechen und (3) Mit eigenen Augen die realen Prozessabläufe beobachten und aufzeichnen.

- Trauen Sie sich alte und vertraute Konzepte abzuschaffen.

- Stellen Sie bestehende Praktiken und den Status Quo in Frage.

- Verlassen Sie sich auf Daten, nicht auf Meinungen.

- Korrigieren Sie Fehler umgehend.

- Streben Sie nicht nach Perfektion, sondern wählen Sie die praktikableste Lösung.

- Fragen Sie 5 Mal nach dem Warum, um die wahren Ursachen zu ermitteln.

- Stellen Sie Kreativität und Erfahrung über das Kapital.

- Fragen Sie mehr als nur eine Person nach ihrer Meinung.

- Streben Sie danach sich kontinuierlich und konsequent zu verbessern.

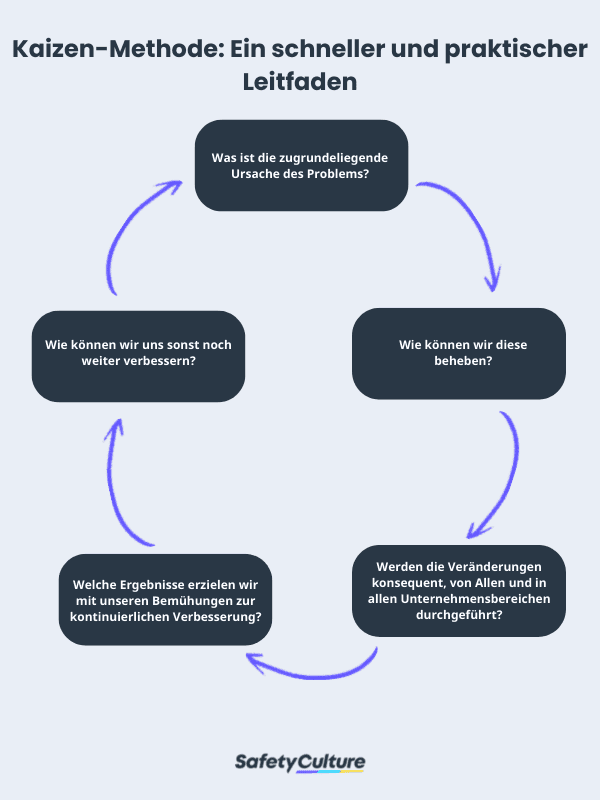

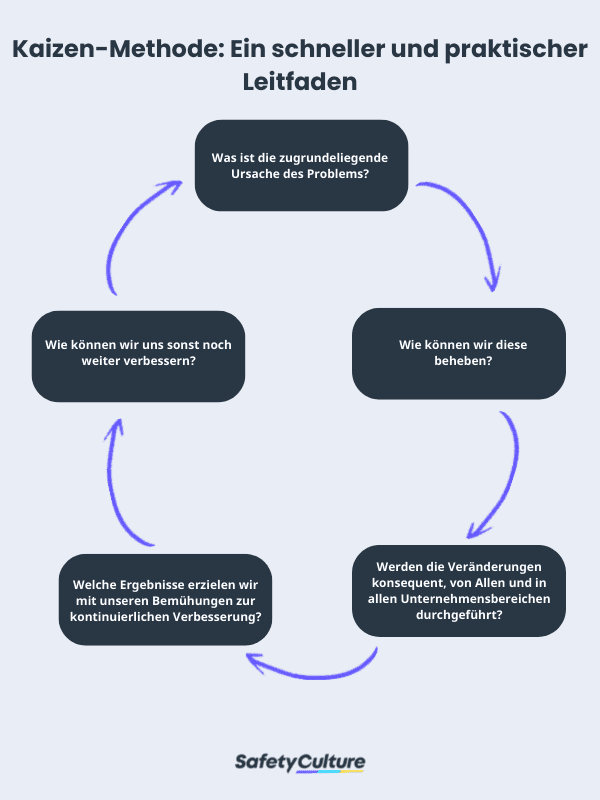

Kaizen-Methode: Ein schneller und praktischer Leitfaden

Da Kaizen ein schrittweiser Prozess ist, können Sie auf dem Weg zu seiner effektiven Umsetzung nur vorankommen, falls Sie die richtigen Fragen stellen. Das Erlernen der Schlüsselelemente und Grundprinzipien von Kaizen, welche die Grundlagen für die zu erwartenden Ergebnisse bilden, bereitet Ihre Organisation dabei optimal vor. Im Folgenden finden Sie die wichtigsten Fragen als Leitfaden dafür, wie Sie an Ihrem Arbeitsplatz mit dem kontinuierlichen Verbesserungsprozess beginnen:

In dieser Grafik sehen Sie den schematischen Ablauf der Kaizen-Methode in 5 Schritten bzw. Fragen.

- Was ist die Ursache des Problems?

Falls eine Firmenkultur schlecht und gleichzeitig veränderungsresistent ist, dann ist es der schlechteste Ansatz Ressourcen in unbrauchbare Problemlösungen zu investieren. Führungskräfte sollten ihre Annahmen darüber, was (oder wer) ihrer Meinung nach falsch ist, überdenken und das Problem durch einen Gemba-Spaziergang und eine Ursachenanalyse genauer untersuchen. Versetzen Sie sich in die Lage, Qualitätsmängel besser zu erkennen, indem Sie persönlich mit den Mitarbeitern kommunizieren und deren Arbeit vor Ort beobachten. Denken Sie daran, nicht vorschnell zu kritisieren, Fehler zu suchen und einzelne Mitarbeiter zu beschuldigen. Nehmen Sie sich stattdessen die Zeit, den realen gegenwärtigen Arbeitsalltag im Betrieb genau zu studieren. - Wie können wir die Ursache des Problems angehen?

Eine der einfachsten Problemlösungstechniken ist die 5-Whys-Analyse. Sie erlaubt es die Ursache eines Problems schnell zu ermitteln und effektiv Lösungen zu formulieren, die ein erneutes Auftreten verhindern. Auf Basis der kreativen Lösungsvorschläge Ihrer Mitarbeiter angereichert mit wertvollen Beobachtungen aus dem Arbeitsumfeld können Sie als Manager kostengünstige und gleichzeitig hochwertige Verbesserungen umsetzen, die mit den Qualitätszielen Ihres Unternehmens übereinstimmen. - Werden die Veränderungen konsequent, von allen und in allen Bereichen durchgeführt?

Das Management zeigt sein Engagement für eine kontinuierliche Verbesserung, wenn es kleine, inkrementelle Veränderungen sofort in Angriff nimmt und langfristig wirksame Initiativen durchführt. Machen Sie vor, wie es geht, indem Sie persönlich Ihre Arbeitsweise anpassen und die Auswirkungen auf die Qualität Ihrer Arbeit beobachten. Kaizen ist für alle da – nicht nur für die einfachen Mitarbeiter – und sollte überall stattfinden, nicht nur in der Werkstatt. Sparen Sie Zeit und Geld für die manuelle Überwachung an verschiedenen Standorten und auf allen Unternehmensebenen, indem Sie das Kaizen-Management zentralisieren. - Welche Auswirkungen haben unsere Bemühungen um kontinuierliche Verbesserung?

Einzelpersonen neigen dazu, die Umsetzung von Kaizen aufzugeben, weil sie den Unterschied, den ihre scheinbar unbedeutenden Maßnahmen im gesamten Unternehmen bewirken, nicht sofort sehen oder spüren. Der A3-Bericht (oder auch der 8D-Bericht) sind dabei ideale Dokumente für die Weitergabe an die Mitarbeiter, da sie die Wirksamkeit der durchgeführten Änderungen messen und somit die Auswirkungen von Kaizen-Initiativen effektiv vermitteln. In der Regel führt eine richtig durchgeführte kontinuierliche Verbesserung zu positiven, dauerhaften Ergebnissen, die für das gesamte Unternehmen einen erheblichen Mehrwert darstellen. Behalten Sie die wirkungsvollsten Lösungen im Auge, um festzustellen, welche Maßnahmen Ihr Unternehmen stoppen bzw. neu dazu nehmen oder fortsetzen sollte. - Wie können wir uns weiter verbessern?

Der Weg der kontinuierlichen Verbesserung ist nicht von einer perfektionistischen Haltung geprägt, sondern von dem Wunsch nach Wachstum – sowohl persönlich als auch auf dem Unternehmensniveau. 50 % der Verbesserungsziele erreicht zu haben, ist schon einmal sehr gut. Feiern Sie deshalb den Erfolg, aber hören Sie nie auf, sich zu verbessern. Gehen Sie proaktiv an die Lösung von Problemen am Arbeitsplatz heran, denn Kaizen ist ein konstanter Prozess. Der Kaizen-Zyklus zielt darauf ab, durch jahrelange kontinuierliche Verbesserungen immer wieder wegweisende Innovationen hervorzubringen.

“Es gibt nichts, was man nicht erreichen kann. Wenn du etwas nicht schaffst, dann hast du dich nicht genug angestrengt.”

– Sakichi Toyoda, Erfinder des weltweit ersten automatischen Webstuhls mit Non-Stop-Schützenwechsel

Was ist ein Kaizen-Blitz?

Ein Kaizen-Blitz oder Kaizen-Event ist ein kurzfristiges Projekt, das darauf abzielt, signifikante Ergebnisse in Bezug auf die Verbesserung der Prozessqualität zu erzielen. Sie konzentrieren sich auf die Verbesserung eines bestimmten Unternehmensbereichs, z. B. einer Geschäftsabteilung mit 50 Mitarbeitern.

Als kurzfristiger Ansatz mit sichtbaren Verbesserungen innerhalb weniger Wochen ermöglicht ein Kaizen-Blitz den Projektmanagement -Teams, auf einfache Weise ein hohes Maß an Engagement von den Beteiligten zu erhalten. Dadurch wird ebenso das Interesse des Top-Managements aufrecht erhalten. Die Durchführung eines einzigen 5-tägigen Kaizen-Blitzes kann für ein Unternehmen ein ausreichender Stein des Anstoßes sein, um bewusst eine Kaizen-Kultur aufzubauen. Ein solcher sollte aber dennoch nicht die Umsetzung eines kompletten Kaizen-Zyklus ersetzen.

Beispiel für einen 5-tägigen Kaizen-Blitz:

Vor der Durchführung

- Gewinnen Sie die Unterstützung eines Vertreters aus dem Top-Management.

- Darstellung des Projektumfangs, der SMART-Ziele und der benötigten Ressourcen.

- Aufstellen eines funktionsübergreifenden Blitzteams.

- Sammeln Sie die notwendigen Daten, um die erforderlichen Verbesserungen zu definieren.

- Einweisung des Blitzteams und anderer wichtiger Beteiligter.

Während der Durchführung

- Tag 1: Einführung des Kaizen-Blitzes durch die Unternehmensleitung, Schulung des Blitzteams zur Prozessverbesserung und Projektüberprüfung mit einer Übersicht über den Blitzprozess.

- Tag 2: Gemba-Walk mit einer Prozesskarte und Problemlösung mit unterstützenden Daten.

- Tag 3: Datenanalyse und Entwicklung von praktikablen Lösungen wie 5S.

- Tag 4: Verfeinerung der Lösungen, Prioritätensetzung und Umsetzung.

- Tag 5: Vorbereitung und Planung der kontinuierlichen Verbesserungsprozesse für die Zukunft. Präsentation der Ergebnisse und Empfehlungen für das Top-Management.

Nach der Durchführung

- Führen Sie weiterhin Verbesserungen durch, insbesondere bei Maßnahmen, die während der Blitzaktion übersehen wurden.

- Kommunikation von Prozessänderungen an die wichtigsten Interessengruppen und alle Mitarbeiter.

- Absegnung der Auswirkungen des Kaizen-Blitzes (im Vergleich zu den Projektzielen) mit dem Top-Management.

“Jedes Management, das einen Wandel anstrebt, muss sich langfristig zu neuem Lernen und einer geänderten Philosophie verpflichten. Die Furchtsamen und die Zögerlichen, sowie Menschen, die sofortige Ergebnisse erwarten, sind zur Enttäuschung verdammt.”

– W. Edwards Deming, Autor von Out of the Crisis (1986)

Kaizen-Erfolgsgeschichten

Um die Vorteile von Kaizen zu maximieren, ist ein langfristiges Engagement erforderlich, bei dem konsequent schrittweise Änderungen im täglichen Betrieb vorgenommen werden. Die Verbesserung von Qualität, Produktivität und Sicherheit am Arbeitsplatz führt zu einer Steigerung der Arbeitsmoral, der Kundenzufriedenheit und des Unternehmensumsatzes. Die Nutzung smarter Technologien kann Unternehmen bei täglichen Bemühungen um kontinuierliche Verbesserungen unterstützen und Probleme konsequent mit kosteneffizienten Ansätzen zu lösen.

Kaizen-Beispiele:

- Toyota Motor Manufacturing (U.K.)

Kostengünstige, kreative Innovationen wie Dougal – die Verringerung verschwenderischer Bewegungen – indem Teile mit den Arbeitern mitbewegt werden, und die Beschleunigung langwieriger Aufgaben durch den Einsatz einfacher Hilfsmittel (wie z. B. eines Sticker Pickers) sparten insgesamt 35,1 Sekunden pro Auto ein – bei globaler Anwendung im Jahr 2018 wurden dadurch beinahe 10 Jahre Arbeit eingespart. Zweifellos hat die Kaizen-Methode Toyota zum ersten Unternehmen der Welt gemacht, das mehr als 10 Millionen Autos in einem Jahr produzieren konnte. - TOTO, Ltd.

Der japanische Hersteller von Sanitärarmaturen profitierte ebenfalls vom Kaizen-Ansatz zur Qualitätsverbesserung und verkaufte von seinem Markenzeichen Washlet weltweit über 50 Millionen Stück. Bei Sunaqua TOTO Ltd. trägt Kaizen dazu bei, ein angenehmes Arbeitsumfeld für Menschen mit Behinderungen zu schaffen. Kaizen veranlasste das Unternehmen dazu, Abfallbehälter für einen leichteren Transport umzugestalten und die Lagerbestände für eine einfachere Handhabung neu zu ordnen.

Toshiyuki Masatsugu hatte die Idee, hängende Schraubendreher mit flexiblen Schnüren zu stabilisieren, wodurch 3,33 Arbeitsstunden pro Monat eingespart wurden. In einem Unternehmen mit 100 Angestellten, die den Mindestlohn erhielten, sparte er durch diese einfache Kaizen-Maßnahmen jedes Jahr bis zu ¥13.385.476.125 (€102.178.417,48) ein. Masatsugu meint: “Man hat wirklich das Gefühl, etwas erreicht zu haben, wenn man eine neue Technik wie diese entwickelt. Es macht uns allen Spaß, gemeinsam zu denken und zu arbeiten, um unsere Arbeit besser zu machen. - Organisatorische Interventionsstudien

Die Postzusteller der dänischen Post hatten nur begrenzten Einfluss darauf, wie Aufgaben erledigt und Entscheidungen über das Arbeitsumfeld getroffen wurden. Die Ergebnisse zeigen, dass die Einführung von Kaizen über mehrere Jahre hinweg dazu beigetragen hat, das Bewusstsein und die Fähigkeit zur Bewältigung von Problemen zu verbessern, was wiederum zu einer höheren Arbeitszufriedenheit und psychischer Gesundheit geführt hat.

Kaizen in einem schwedischen Regionalkrankenhaus angewandt, führte nach 12 Monaten zu einer besseren Erfüllung von Unternehmens- und Mitarbeiterzielen. Die Ergebnisse deuten darauf hin, dass partizipative und strukturierte Problemlösungsansätze, die anschaulich und überzeugend sind, organisatorische Interventionen erleichtern können.

Kaizen am Arbeitsplatz

Die Einführung von Kaizen als Mittel zur Verbesserung der Arbeitsqualität bereitet Ihr Unternehmen auf hervorragende Leistungen vor. Da kleine inkrementelle Verbesserungen im Laufe der Zeit große Ergebnisse bringen, sollten Sie Ihre Kaizen-Reise noch heute beginnen (oder fortsetzen). Lassen Sie sich vom Gründer von Toyota ermutigen: “Bevor du sagst, dass du etwas nicht kannst, versuche es.”