Was ist Qualitätsvorausplanung?

Qualitätsvorausplanung (englisch Advanced Product Quality Planning, APQP) ist ein systematischer Prozess, der bei der Einführung eines neuen Produkts auf dem Markt oder bei der Einarbeitung von Änderungen am Produkt nach dessen Markteinführung angewendet wird. Ein funktionsübergreifendes Team (englisch Cross-Functional Team, CFT) mit Fachleuten aus den Bereichen Technik, Fertigung, Qualität, Beschaffung und Vertrieb führt eine Qualitätsvorausplanung durch, um sicherzustellen, dass Produkte Kund*innenanforderungen erfüllen oder sogar übertreffen.

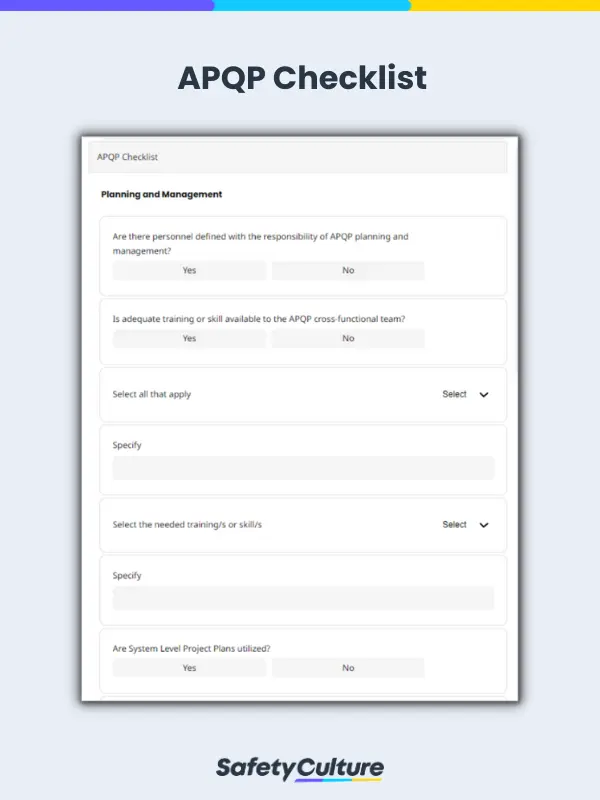

Der Prozess der Qualitätsvorausplanung (englisch Advanced Product Quality Planning, APQP) besteht aus der Vorplanung, dem Entwurf, der Entwicklung und Validierung des Produkts und des Prozesses, der Markteinführung des Produkts und der Bewertung des Produkts im Hinblick auf eine kontinuierliche Verbesserung. Er wird in erster Linie in der Automobilindustrie praktiziert und aufgrund seiner erwiesenen Wirksamkeit auch in anderen Fertigungssektoren wie Luft- und Raumfahrt, Verteidigung, Medizin und Pharmaindustrie angewandt. Die Verwendung einer APQP Checkliste kann dazu beitragen, die termingerechte Produktion von Qualitätsprodukten zu niedrigsten Kosten zu gewährleisten und die Kundenzufriedenheit zu erhöhen.

In diesem Artikel zeigen wir Ihnen:

- kosteneffiziente Lösungen für 5 häufige Herausforderungen in der Qualitätsvorausplanung;

- eine leistungsstarke Inspektions-Checklisten App zur Durchführung effektiverer Qualitätsvorausplanung; und

- kostenlose APQP Checklisten, zum Herunterladen, Anpassen und Verwenden.

Qualitätsvorausplanung: 5 häufige Herausforderungen und kosteneffektive Lösungen

Die Herstellung von Produkten auf der Grundlage der APQP Anforderungen kann eine Herausforderung sein, aber sie ermöglicht es den Originalgeräteherstellern (english Original Equipment Manufacturers, OEMs) und der gesamten Lieferkette, langfristige, hohe Erträge zu erzielen. Hier erfahren Sie, wie funktionsübergreifende Teams (english Cross Functional Teams, CFTs) proaktiv die 5 häufigsten Herausforderungen der fortgeschrittenen Produktqualitätsplanung lösen können:

- IATF 16949:2016 Compliance

IATF 16949:2016 ist ein internationaler Standard für Qualitätsmanagementsysteme in der Automobilindustrie. Die Einhaltung des IATF-Standards erfordert die ordnungsgemäße Dokumentation der implementierten Prozesse, der durchgeführten Inspektionen und der Maßnahmen bei Nichteinhaltung. Führen Sie regelmäßige IATF Audits mithilfe einer digitalen IATF 16949:2016 Audit Checkliste durch, um routinemäßige Konformitätsprüfungen zu planen, Korrekturmaßnahmen zuzuweisen und Aufzeichnungen in der Cloud sicher zu speichern. - Klare Anweisung und Verantwortlichkeiten

Das Management sollte den fortschrittlichen Produktqualitätsplanungsprozess auf der Grundlage der Qualitätspolitik des Unternehmens beaufsichtigen. Projektmanager sollten die Kommunikation und Zusammenarbeit zwischen funktionsübergreifenden Teams erleichtern, um das Rätselraten zu beseitigen und ungelöste Probleme anzugehen. Nutzen Sie eine mobil einsetzbare Checkliste für APQP Dokumente, um Prioritäten einfach zu verwalten und die Fertigstellung aller Leistungen von der Vorplanung bis zur Produktion sicherzustellen. - Angemessene Kenntnisse und Ressourcen

Das Personal in den Bereichen Technik, Fertigung und Qualität sollte verstehen, was die Anforderungen der Qualitätsvorausplanung mit sich bringen und wie sie erfüllt werden können. Hier sind einige der am weitesten verbreiteten APQP-Tools für den Entwurf, die Entwicklung und die Validierung von Produkten und Prozessen:- Failure Modes and Effects Analysis (FMEA) ist eine systematische Methode, um potenzielle Fehler in Fertigungsprozessen vorherzusehen und deren Auswirkungen auf die Kunden zu mindern. Bei der Durchführung von Design- und Prozess-FMEAs kann die Verwendung einer einfach zu verwendenden FMEA Vorlage dabei helfen, den Fehlermechanismus richtig zu identifizieren, die Risikoprioritätszahl (RPZ) genau zu berechnen und Korrekturmaßnahmen regelmäßig zu überwachen.

- Erstmusterprüfung (First Article Inspection, FAI) ist der Prozess der Verifizierung der Designanforderungen eines Produkts ab dem ersten Produktionslauf, einschließlich der Verantwortlichkeit für die Teilenummer, Materialien/Prozesse, Spezialprozesse, Funktionstests und Designmerkmale. Ein in eine mobile SafetyCulture (vormals iAuditor) App konvertiertes FAI Berichtsvorlage befähigt Qualitätsprüfer, automatisch einen gemeinsam nutzbaren Bericht zu erstellen, sobald eine FAI abgeschlossen ist.

- Factory Acceptance Test (FAT) wird verwendet, um zu verifizieren, dass neu produzierte Geräte gemäß ihrem Konstruktionscode und den Spezifikationen der Kundenbestellung funktionieren. Er wird in der Fertigungsanlage vor der Lieferung und Installation beim Kunden durchgeführt. Mit Hilfe einer intuitiven FAT Checkliste können Fehler in der Ausrüstung sofort behoben und das Projekt auf Kurs und innerhalb des Budgets gehalten werden.

- Zeitmanagement

Als Strategie für umsetzbare Daten werden alle Inspektionen/Tests aufgezeichnet und analysiert, um korrigierende und präventive Maßnahmen zu entwickeln und umzusetzen. Um Zeit und Mühe zu sparen, sollten die Projektleiter automatisierte Arbeitsabläufe erstellen und Berichtsverfahren, insbesondere für visuelle Inspektionen und Risikobeurteilungen, einfach verwalten. - Disziplin und Teamverantwortung

Die CFTs sollten sich regelmäßig treffen, um die Prioritäten der Qualitätsvorausplanung zu überprüfen und den Status des gesamten fortgeschrittenen Produktqualitätsplanungsprozesses zu überprüfen. Zusammen mit einer Aufzeichnung offener Fragen sollten auch Risiko- und Chancen aufgelistet und dem Management vorgelegt werden.