Qu’est-ce que la planification avancée de la qualité des produits (APQP) ?

La planification avancée de la qualité des produits (APQP) est un processus structuré utilisé lors de l’introduction d’un nouveau produit sur le marché ou de l’incorporation de changements dans le produit après son lancement. Cette méthode permet de s’assurer que les processus industriels des nouveaux produits sont correctement documentés et aident à détecter les défauts pendant la production. Une équipe interfonctionnelle (CFT) composée de professionnels de l’ingénierie, de l’industrie, de la qualité, de l’approvisionnement et de la distribution réalise un APQP pour s’assurer que les produits répondent aux exigences des clients, voire les dépassent. Principalement pratiquée dans l’industrie automobile, elle a été adoptée par d’autres secteurs industriels tels que l’aérospatiale, la défense, le médical et le pharmaceutique, car cette méthode a fait ses preuves.

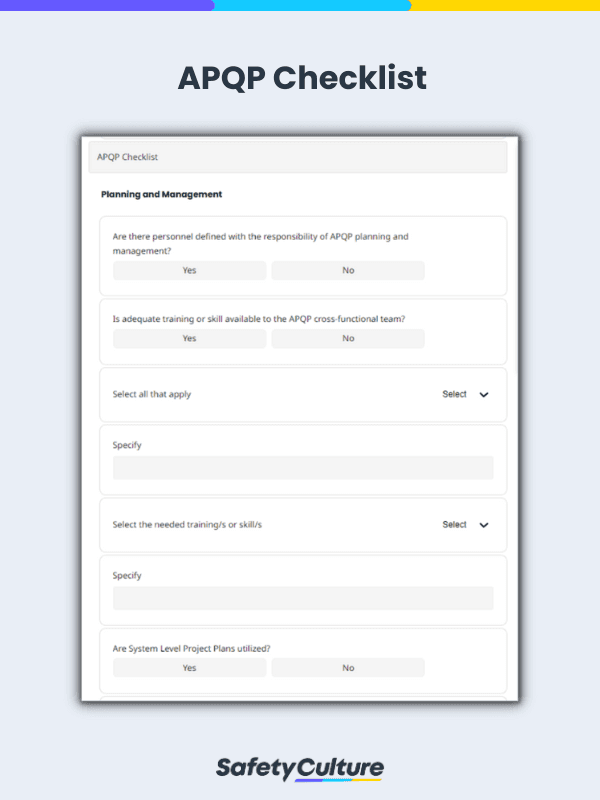

Qu’est-ce qu’une liste de contrôle APQP qualité ?

Les listes de contrôle APQP qualité sont des outils utilisés par les CFT pour obtenir des résultats optimaux tout au long du APQP process – préplanification, conception, développement et validation du produit et du processus, lancement du produit et évaluation de celui-ci en vue d’une amélioration continue. L’utilisation d’une liste de contrôle APQP peut contribuer à garantir la production en temps voulu de produits de qualité au moindre coût et à accroître la satisfaction des clients.

Quelles sont les sections d’une liste de contrôle APQP ?

Une liste de contrôle APQP utilisée pour s’assurer que les produits sont conformes aux spécifications avant leur mise sur le marché est décrite dans les principales sections suivantes :

- Planification et gestion

- Communication et collaboration

- Conception, développement et validation de produits et de processus

D’autres listes de contrôle APQP process, telles que celles destinées à la conception et au développement de produits ou à la conception et au développement de processus, comportent leur propre ensemble d’éléments à vérifier.

Quelle est la différence entre APQP et PPAP ?

| APQP | PPAP |

| Planification avancée de la qualité des produits | Processus d’approbation des pièces de production |

L’APQP comporte 5 phases :

|

Le PPAP fait partie de la quatrième phase de l’APQP : validation des produits et des processus et retour d’information sur la production. |

| L’APQP est un processus permettant d’introduire un nouveau produit sur le marché ou d’intégrer des modifications au produit après sa sortie. | L’objectif du PPAP est de fournir la preuve que le fabricant et le fournisseur ont compris les spécifications du client et qu’ils peuvent fabriquer des produits qui répondent constamment à ces spécifications. |

5 défis courants de la démarche APQP et solutions rentables

La fabrication de produits basés sur les exigences de l’APQP peut être un défi, mais elle permet aux fabricants d’équipements originaux (OEM) et à l’ensemble de la chaîne d’approvisionnement d’obtenir des rendements élevés à long terme. Voici comment les CFT peuvent résoudre de manière proactive les 5 défis courants de la planification avancée de la qualité des produits :

Conformité à la norme IATF 16949:2016

La norme IATF 16949:2016 est une norme internationale relative aux systèmes de gestion de la qualité dans le secteur automobile. La conformité à la norme IATF exige une documentation appropriée des processus mis en œuvre, des inspections effectuées et des mesures prises en cas de non-conformité. Réalisez des audits IATF réguliers à l’aide d’une liste de contrôle audit IATF 16949:2016 numérique pour programmer les contrôles de conformité de routine, attribuer des actions correctives et sécuriser les enregistrements dans le cloud.

Orientation et responsabilités claires

La direction doit superviser le processus de planification avancée de la qualité des produits sur la base de la politique de qualité de l’entreprise. Les chefs de projet doivent faciliter la communication et la collaboration entre les équipes interfonctionnelles afin d’éliminer les approximations et de résoudre les problèmes non résolus. Profitez d’une liste de contrôle des documents APQP prête à l’emploi pour gérer facilement les priorités et garantir la réalisation de tous les éléments livrables, de la pré-planification à la production.

Des connaissances et des ressources adéquates

Le personnel chargé de l’ingénierie, de la industrie et de la qualité doit comprendre ce qu’impliquent les exigences de l’APQP et comment les satisfaire. Voici quelques-uns des outils APQP process les plus utilisés pour concevoir, développer et valider les produits et les processus :

- L’analyse des modes de défaillance et de leurs effets (AMDE) est une méthode systématique permettant d’anticiper les défaillances potentielles des processus de industrie et d’atténuer leur impact sur les clients. Lors de la réalisation d’AMDE de conception et de processus, l’utilisation d’un modèle d’AMDE facile à utiliser peut aider à identifier correctement le mécanisme de défaillance, à calculer avec précision l’indice de priorité de risque (IPR) et à suivre régulièrement les actions correctives.

- L’inspection du premier article (FAI) est le processus de vérification des exigences de conception d’un produit dès le premier cycle de production, y compris la comptabilité des numéros de pièces, les matériaux/processus, les processus spéciaux, les tests fonctionnels et les caractéristiques de conception. Un formulaire de rapport FAI converti en une application mobile SafetyCulture (iAuditor) permet aux inspecteurs de qualité de générer automatiquement un rapport partageable dès qu’un FAI est terminé.

- Le test d’acceptation en usine (FAT) est utilisé pour vérifier que les équipements nouvellement produits fonctionnent conformément à leur code de construction et aux spécifications du bon de commande du client. Il est effectué dans l’usine de production avant la livraison et l’installation sur le site du client. Résolvez immédiatement les non-conformités de l’équipement et maintenez le projet sur la bonne voie et dans les limites de son budget en utilisant une liste de contrôle FAT intuitive.

Gestion du temps

Pour obtenir des données exploitables, il faut s’assurer que toutes les inspections et tous les tests sont enregistrés et analysés pour élaborer et mettre en œuvre des actions correctives et préventives. Pour gagner du temps et de l’énergie, les chefs de projet doivent créer des flux de travail automatisés et gérer facilement les procédures de rapport, notamment pour les inspections visuelles et les évaluations des risques.

Discipline et responsabilité de l’équipe

Les CFT doivent se réunir régulièrement pour examiner les priorités de l’APQP et vérifier le statut de l’ensemble du processus de planification avancée de la qualité des produits. Outre un registre des questions en suspens, des listes de risques et d’opportunités doivent également être tenues à jour et présentées à la direction.

FAQ sur l'APQP

La mise en œuvre de l’APQP permet aux entreprises d’identifier une structure qui aide à développer des produits conformes aux besoins et aux attentes des clients. Grâce à une planification, une définition et une application minutieuses, APQP garantit que les idées de produits et de services passent par un examen complet avant leur fabrication.

Le groupe AIAG maintient la norme APQP. Ils offrent de nombreuses ressources, formations et certifications pour mettre en œuvre la norme de manière approfondie. L’AIAG est composée de milliers de membres issus des principales industries et fournisseurs automobiles.

Outre l’APQP, les 4 autres outils de base de la qualité ou techniques supplémentaires à l’appui de l’IATF 16949 sont l’analyse des modes de défaillance et de leurs effets (FMEA), l’analyse des systèmes de mesure (MSA), le contrôle statistique des processus (SPC) et le processus d’approbation des pièces de produit (PPAP).