Qu’est-ce qu’un plan d’inspection des équipements sous pression ?

L’inspection des appareils sous pression, également appelée inspection des chaudières, est un contrôle de sécurité effectué régulièrement pour s’assurer que les appareils sous pression peuvent contenir des liquides ou des gaz sous pression en toute sécurité. Les inspections d’appareils sous pression permettent d’éviter les défaillances de chaudières ou d’appareils sous pression qui peuvent entraîner des dommages coûteux aux biens, à la réputation de l’entreprise ou des pertes de vies humaines.

Pourquoi utiliser un plan d’inspection des équipements sous pression ?

Les chaudières et les appareils sous pression varient en fonction de leur forme, de leurs matériaux de construction, de leur pression de service, de leur filetage, de leurs caractéristiques de sécurité et de leur entretien. Les ingénieurs, les responsables de la sécurité ou les inspecteurs de chaudières utilisent des listes de contrôle pour l’inspection des appareils sous pression afin de maintenir le bon état de fonctionnement des appareils sous pression et de leurs accessoires de sécurité qui maintiennent la pression des liquides et des gaz. Les chaudières sont des dispositifs courants pour les applications industrielles de chauffage et d’humidification, et les appareils à pression sont utilisés pour contenir des liquides, des vapeurs ou des gaz à haute pression.

Que faut-il inclure dans un plan d’inspection des équipements sous pression ?

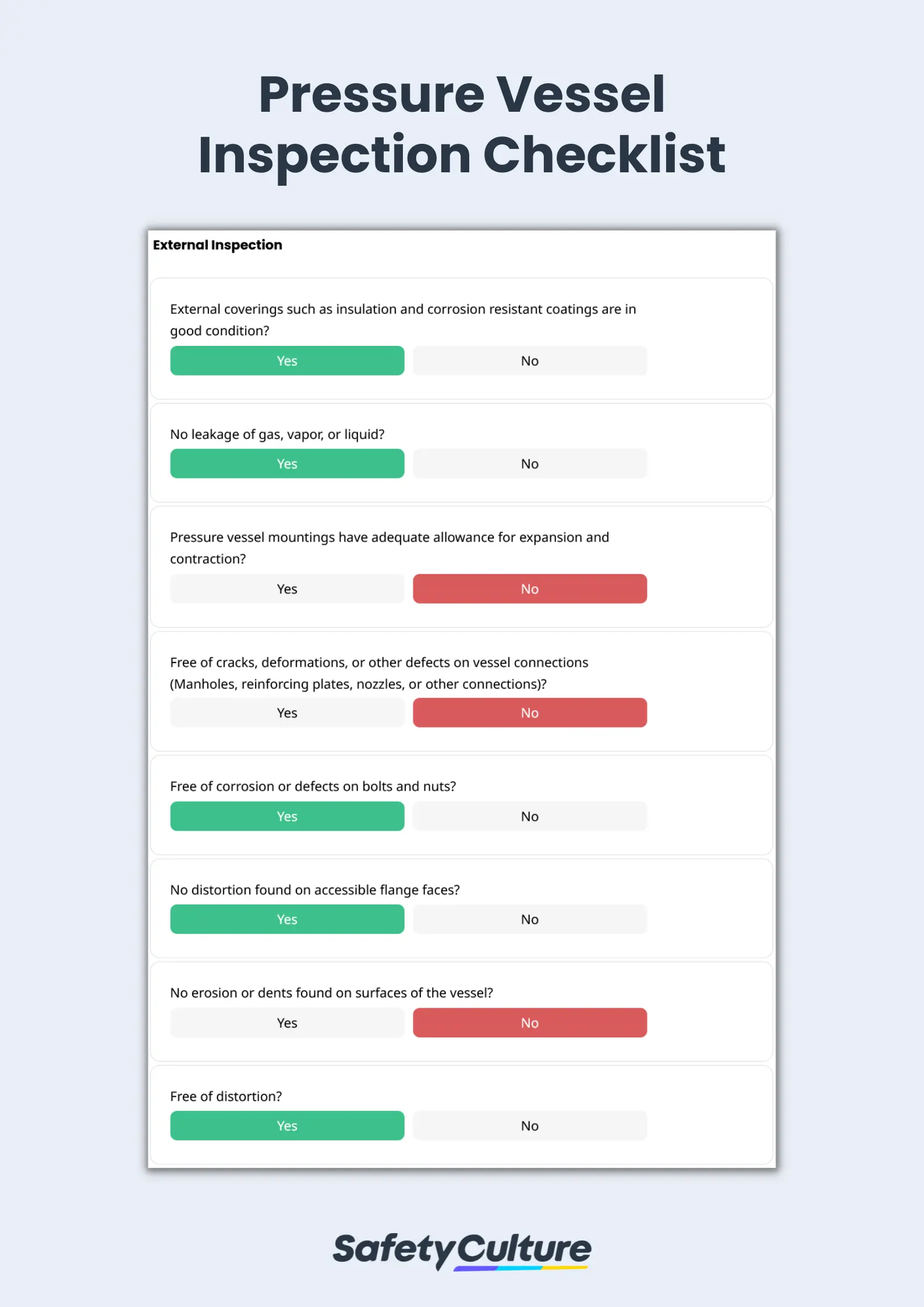

Vous trouverez ci-dessous les points généraux à vérifier lors des inspections d’appareils sous pression :

Inspection externe

- Couvertures

- Fuites

- Fixations du navire

- Vérifiez qu’il n’y a pas de défauts, de fissures ou de déformations.

- Corrosions

Inspection interne

- Filets et raccords filetés

- Ouvertures

- Fermetures spéciales

- Exempt de fissures, de détérioration et de corrosion

Dispositifs de sécurité

- Joint d’étanchéité adéquat

- Boulons intacts

- Vérifier l’absence de rouille, de corrosion et de dommages

- Disques de rupture

Systèmes de tuyauterie

- Fourniture d’une extension et d’un soutien

- Exempt de fuite, de corrosion, d’érosion et de fissure

À quelle fréquence les appareils à pression doivent-ils être inspectés ?

En règle générale, les équipements sous pression doivent être inspectés au moins une fois tous les deux ans et testés au moins une fois tous les cinq ans. Des examens visuels des récipients sous pression ou des réservoirs de stockage qui fonctionnent à des pressions supérieures à 15 psig (pound-force per square inch gauge) doivent également être effectués après l’installation, avant le fonctionnement et pendant l’entretien afin de détecter les fissures potentielles et de garantir la sécurité des chaudières et des récipients sous pression. Il en va de même pour les cuves à haute pression, qui devront faire l’objet d’inspections et de contrôles réguliers.

Exigences en matière d’inspection des appareils à pression

Les exigences en matière d’inspection des récipients sous pression dépendent des réglementations nationales, telles que les réglementations de 2000 relatives à la sécurité des systèmes sous pression (PSSR) au Royaume-Uni, des lignes directrices régionales telles que la directive sur les équipements sous pression de 2014 (PED) de la Commission européenne, et les normes industrielles applicables telles que le Boiler and Pressure Vessel Code de l’American Society of Mechanical Engineers (ASME).

Les 3 causes principales de défaillance des appareils à pression

Il existe plusieurs causes de défaillance des appareils sous pression qui peuvent avoir des conséquences dangereuses si elles ne sont pas détectées à temps et corrigées immédiatement lors des inspections de routine. Examinez les raisons les plus courantes pour lesquelles les appareils à pression deviennent inaptes à l’emploi et surveillez-les lors des inspections de routine.

1. Problèmes de matériel

Des erreurs dans la conception des cuves, le matériau utilisé pour les plaques, la construction ou l’installation peuvent provoquer des fissures et une érosion sur les chaudières et les cuves sous pression, ce qui peut entraîner des fuites ou des ruptures. Le respect des normes industrielles relatives à la fabrication des vannes pour chaudières et appareils à pression permet d’éviter les défaillances et autres problèmes matériels.

2. Erreurs de réparation

Le soudage, le revêtement et les autres méthodes de réparation des appareils à pression qui ne sont pas conformes aux normes peuvent ne pas résoudre correctement les problèmes et rendre l’utilisation de l’appareil dangereuse. Des inspections périodiques doivent être effectuées par des ingénieurs ou des inspecteurs de chaudières afin de déterminer de manière proactive si les chaudières, les réservoirs sous pression et les dispositifs de sécurité sont toujours en bon état de fonctionnement ou s’ils ont déjà besoin d’être réparés ou remplacés.

3. Absence de contrôle

L’utilisation prolongée d’équipements sous pression sans entretien périodique ou inspections de routine peut entraîner des accidents catastrophiques. Qu’elles soient effectuées annuellement ou toutes les 4 heures, les inspections peuvent contribuer à maintenir les navires dans un état optimal et à prévenir les accidents imprévus si elles sont menées par un personnel compétent.

L’utilisation de matériaux inappropriés et l’absence d’audits internes ont contribué à la rupture d’une cuve sous pression en 2009, qui a causé des blessures, des dommages aux entreprises voisines et des pertes humaines dans l’État de l’Illinois.